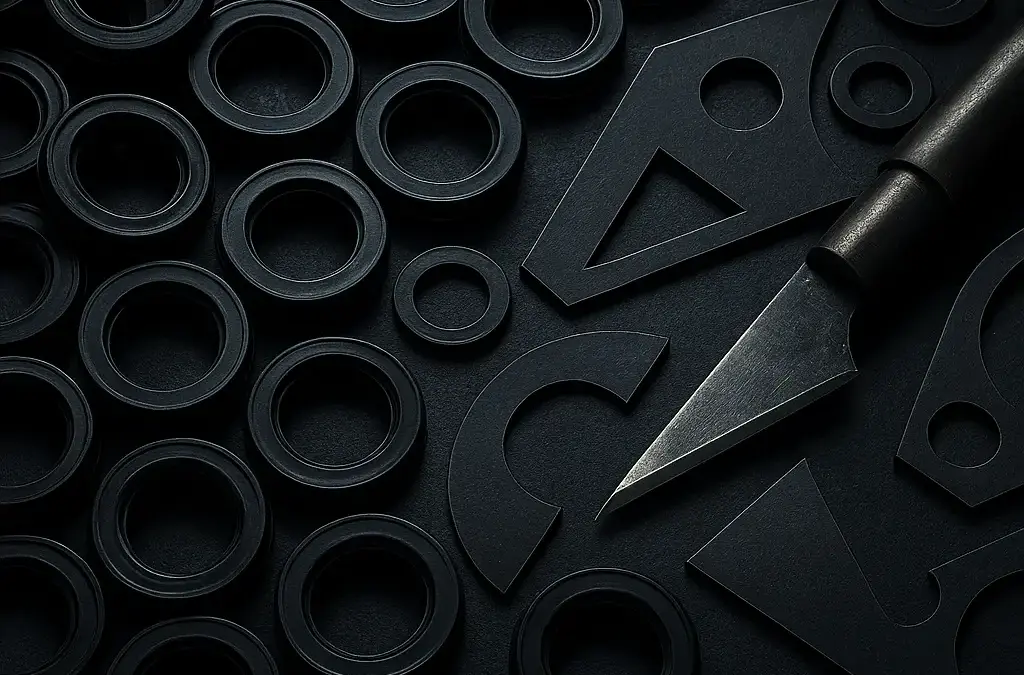

Produkcja uszczelek – od projektu po gotowy wyrób

Uszczelki to niewielkie, ale niezwykle istotne elementy, obecne w niemal każdej gałęzi przemysłu – od motoryzacji przez przemysł maszynowy, aż po urządzenia AGD. Ich podstawową funkcją jest zapewnienie szczelności między dwoma powierzchniami, minimalizując wycieki cieczy i gazów oraz chroniąc przed wibracjami i hałasem. Choć z pozoru proste, proces produkcji uszczelek wymaga starannego zaplanowania i zastosowania zaawansowanych technologii, aby sprostać wymaganiom nawet najbardziej wymagających aplikacji. W poniższym artykule opisujemy kolejne etapy produkcji, technologie, kontrolę jakości oraz zalety współpracy z naszą firmą.

1. Wybór materiału – fundament jakości

Dobór odpowiedniego surowca jest kluczowy dla trwałości i parametrów eksploatacyjnych każdej uszczelki. Materiał determinuje odporność na czynniki chemiczne, temperaturę, ciśnienie czy ścieranie. Dysponujemy szeroką gamą surowców:

- Elastomery syntetyczne (NBR, EPDM, FKM) – doskonałe w aplikacjach olejowych, paliwowych i atmosferycznych.

- Gumy techniczne – wysokoodporne na ścieranie i wysoką temperaturę, często stosowane w maszynach przemysłowych.

- Materiały termoplastyczne (TPU, TPE) – łączą elastyczność elastomerów z łatwością przetwórstwa tworzyw sztucznych.

- Filce, włókniny i materiały kompozytowe – stosowane w uszczelkach tłumiących drgania i hałas.

Podczas konsultacji ofertowej nasi specjaliści pomagają wybrać optymalną mieszankę lub kompozycję materiałową – zawsze bierzemy pod uwagę warunki pracy uszczelki, rodzaj medium, zakres temperatur i wymagania norm (np. FDA, RoHS).

2. Projekt i przygotowanie dokumentacji

Nawet najlepszy materiał nie zapewni sukcesu, jeśli kształt i wymiary nie zostaną odpowiednio zaprojektowane. Etap przygotowawczy obejmuje:

- Przyjęcie wytycznych – rysunki techniczne CAD, szkice czy pliki DXF/DWG.

- Analizę tolerancji – weryfikacja dopuszczalnych odchyłek wymiarowych oraz grubości.

- Dobór strategii cięcia – CNC, laser, wykrawanie lub hybrydowe podejście.

- Wizualizacje 3D – podgląd gotowej uszczelki w środowisku wirtualnym, pozwalający na ocenę montażu i szczelności.

Dzięki ścisłej współpracy projektantów i technologów gwarantujemy, że każda uszczelka powstanie zgodnie z oczekiwaniami klienta, bez niespodzianek przy montażu.

3. Technologie wycinania uszczelek

3.1 CNC – frezowanie sterowane numerycznie

Frezarki CNC pozwalają na precyzyjne wycinanie nawet najbardziej skomplikowanych kształtów przy zachowaniu tolerancji rzędu 0,01 mm. Główne zalety tej metody:

- Elastyczna zmiana wzorów bez kosztownych narzędzi.

- Idealna do małych i średnich serii (1–500 szt.).

- Możliwość obróbki materiałów o grubości od 0,5 mm do kilkudziesięciu milimetrów.

- Szybkie wdrożenie prototypu i natychmiastowa weryfikacja.

3.2 Cięcie laserowe

Laserowe wycinanie to gwarancja ekstremalnej precyzji i gładkich krawędzi, rekomendowana do materiałów wrażliwych na odkształcenia termiczne:

- Minimalny obszar wpływu ciepła, brak odkształceń.

- Ostre, czyste krawędzie bez przygotowania dodatkowego.

- Wysoka powtarzalność w produkcji wielkoseryjnej.

3.3 Wykrawanie przy użyciu wykrojników

W przypadku dużych serii (powyżej 1 000 szt.) najbardziej ekonomiczne jest wykrawanie przy użyciu stalowych wykrojników:

- Niska cena jednostkowa przy dużych wolumenach.

- Ekspresowa produkcja – nawet kilkadziesiąt tysięcy sztuk dziennie.

- Stabilność kształtu i identyczna jakość każdej partii.

4. Precyzyjne docinanie i wykańczanie

Po etapie głównego wycinania uszczelki często wymagają dodatkowej obróbki:

- Fazowanie krawędzi – ułatwiające montaż i redukujące ryzyko uszkodzeń.

- Okładziny i powłoki – np. teflonowe, antyadhezyjne lub klejące.

- Testy szczelności – próby ciśnieniowe i próżniowe, które potwierdzają pracę w warunkach ekstremalnych.

- Personalizowane oznakowanie – numeracja, logo klienta, kody QR lub datowniki.

Dzięki temu otrzymujesz produkt w pełni gotowy do montażu, bez potrzeby wykonywania dodatkowych etapów u siebie.

5. Kontrola jakości i dokumentacja

Od 2005 roku wprowadziliśmy zaawansowane procedury kontroli, które minimalizują ryzyko reklamacji i gwarantują pełną zgodność z wymaganiami:

- Weryfikacja wymiarów – suwmiarki cyfrowe, mikrometry, maszyny pomiarowe (CMM).

- Badania materiałowe – twardość, elastyczność, odporność chemiczna, testy starzeniowe.

- Certyfikaty i protokoły – pełna dokumentacja zgodna z normami ISO oraz indywidualne raporty jakościowe.

Taka kompleksowa kontrola daje pewność, że każda partia uszczelek, opuszczająca nasz zakład, spełnia najwyższe standardy jakościowe.

6. Dlaczego warto z nami współpracować?

- Doświadczenie od 1998 roku – ponad dwie dekady rozwoju i ciągłego doskonalenia procesów.

- Kompleksowa obsługa – doradztwo materiałowe, projektowanie, produkcja, pakowanie i logistyka.

- Szybkie terminy realizacji – nawet w trybie ekspresowym dla pilnych zleceń.

- Indywidualne podejście – projektowanie i optymalizacja procesów pod specyfikę Twojego zakładu.

- Wsparcie posprzedażowe – serwis, konsultacje i możliwe modyfikacje w trakcie eksploatacji.

- Certyfikowana jakość – norma ISO 9001 oraz raporty spełniające wymagania najbardziej surowych branż.